教案

5.1:导线及元器件预加工

学习任务5.1 | 导线及元器件预加工 | 学时 | 2 |

导入 10min | 1.问候学生并与学生交流导线及元器件预加工方面的知识。 2.提供引导文:选择一个电子产品装配的实例,采用情境化的教学方式,引导学生紧密结合电子产品装配企业实际,在装配工作过程中如何正确进行导线及元器件的预加工。 3.介绍学习情境所需要的工具条件。 4.提供图书资料、网络资料、设备使用说明书等。 | ||

视频学习 15min | 影片《电子产品制造工艺》的观看 | ||

讲解 与示范 50min | 装配准备工艺:在电子整机装配之前,要对整机所需的各种导线、元器件、零部件等进行预先加工处理。这些准备工作,称为装配准备工艺。 一、导线加工工艺 1.绝缘导线加工工艺

(1)剪裁 导线应按照按先剪长导线,后剪短导线的顺序,这样可减小线材的浪费。用斜口钳、自动剪线机或半自动剪线机进行剪切。剪切绝缘导线时要先拉直再剪。剪线要按照工艺文件中的导线加工表规定进行,长度应符合公差要求。导线的绝缘层不允许损失,否则会降低其绝缘性能。导线的芯线应无锈蚀,否则影响导线传输信号的能力。故绝缘导线层已损坏或者芯线有锈蚀的导线不能使用。 (2)剥头

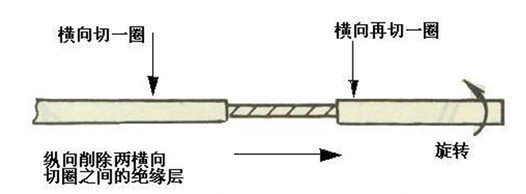

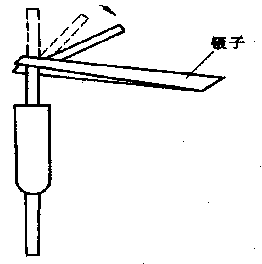

剥头常用的方法: ①刃截法 刃截法就是用专用剥线钳进行剥头,在大批量生产中多使用自动剥线机手工操作时也可用剪刀、电工刀。其优点是操作简单易行,只要把导线端头放进钳口并对准剥头距离,握紧钳柄,然后松开,取出导线即可。为了防止出现损伤芯线或拉不断绝缘层的现象,应选择与芯线粗细相配的钳口。刃截法易损伤芯线,故对单股导线不宜用刃截法 ②热截法 热截法就是使用热控剥皮器进行剥头。使用时将剥皮器预热一段时间,待电阻丝呈暗红色时便可进行截切。为使切口平齐,应在截切时同时转动导线,待四周绝缘层均被切断后用手边转动边向外拉,即可剥出端头。 (3)清洁: ①用小刀刮去芯线的氧化层和油漆层,在刮时注意用力适度,同时应转动导线,以便全面挂掉氧化层和油漆层。 ②用砂纸清楚掉芯线上的氧化层和油漆层,用砂纸清除时,砂纸应由导线的绝缘层向端头单向运动,以免损伤导线。 (4)捻头(对多股线) 多股芯线经过清洁后,芯线易松散开,因此必须进行捻头处理,以防止浸锡后线端直径太粗。捻头时应按原来合股方向扭紧。捻线角一般在30°~45°之间,如下图所示。捻头时用力不宜过猛,以防捻断芯线。大批量生产时可使用捻头机进行捻头。

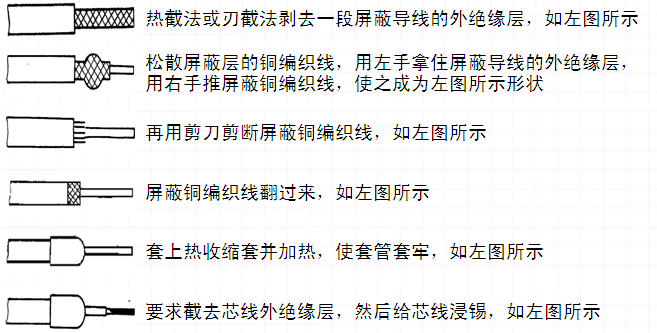

(5)浸锡 经过剥头和捻头的导线应及时浸锡,以防止氧化。通常使用锡锅浸锡。锡锅通电加热后,锅中的焊料熔化。将导线端头蘸上助焊剂,然后将导线垂直插入锅中,并且使浸锡层与绝缘层之间有1mm~2mm间隙,待浸润后取出即可,浸锡时间为1s~3s。应随时清除残渣,以确保浸锡层均匀、光亮。 2.屏蔽导线端头的加工工艺 ⑴.屏蔽导线不接地端的加工步骤(6个步骤)

⑵屏蔽导线接地端的加工加工步骤(5个步骤)

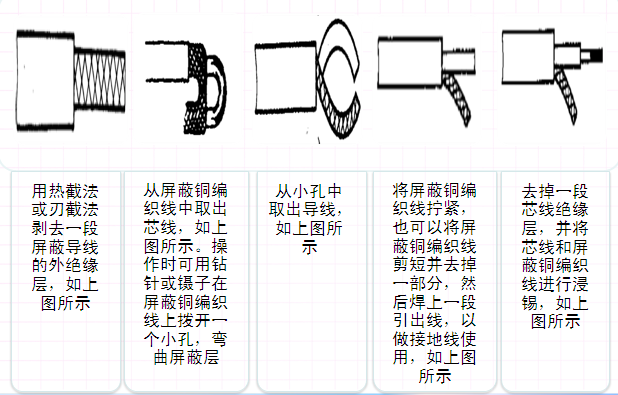

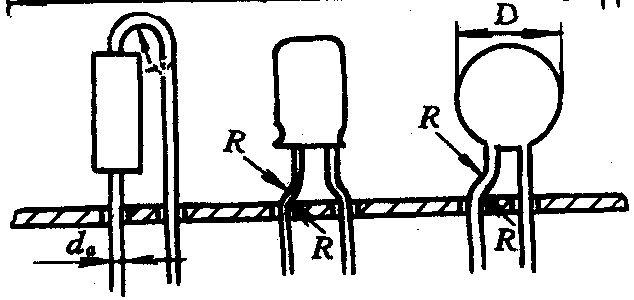

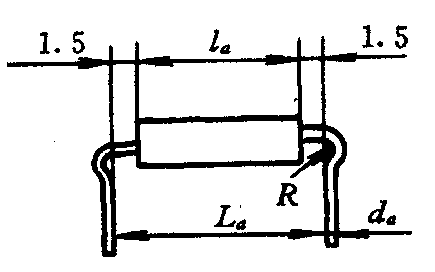

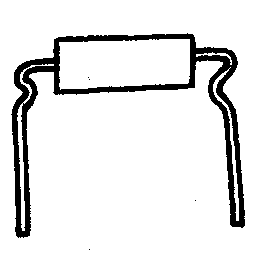

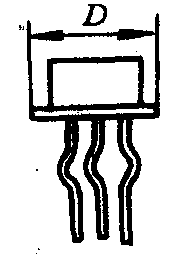

二.元器件引线成形 1.元器件引线成形的技术要求 根据插装方法的不同,元器件引出线成形形状有两种类型 ①手工焊接时的形状图

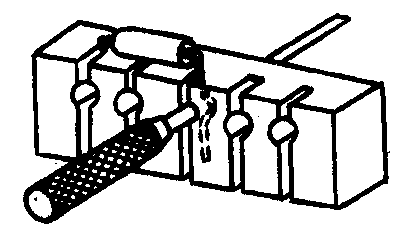

1.对元器件引线成形的要求 (1)引线成形后,元器件本体不应产生破裂,表面封装不应损坏,引线弯曲部分不允许出现模印、压痕和裂纹。 (2)成形时,引线弯折处距离引线根部尺寸应大于2mm,以防止引线折断或被拉出。 (3)线弯曲半径R应大于两倍引线直径da,以减少弯折处的机械应力。对立式安装,引线 弯曲半径r应大于元器件的外形半径。 (4)凡有标记的元器件,引线成形后,其标志符号应在查看方便的位置。 (5)引线成形后,两引出线要平行,其间的距离应与印制电路板两焊盘孔的距离相同,对 于卧式安装,两引线左右弯折要对称,以便于插装。 (6)对于自动焊接方式,可能会出现因振动使元器件歪斜或浮起等缺陷,宜采用具有弯弧 形的引线。 (7)晶体管及其他在焊接过程中对热敏感的元件,其引线可加工成圆环形,以加长引线,减小热冲击。 3.元器件引线成形方法 ①专用模具弯折 ②手工弯折

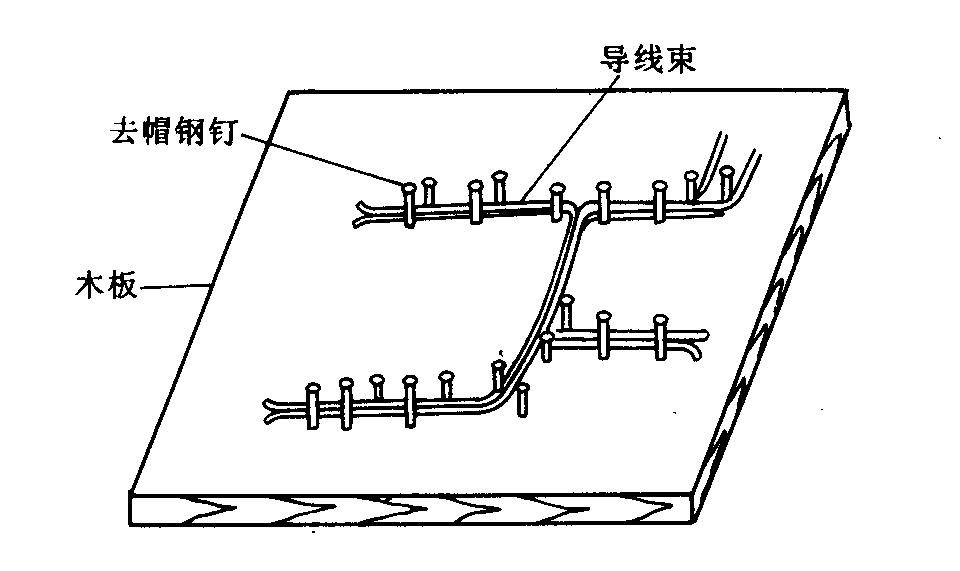

三.线扎制作 1.线扎的要求 (1)绑入线扎中的导线应排列整齐,不得有明显的交叉和扭转。

(3)导线端头应打印标记或编号,以便在装配、维修时容易识别。线扎内应留有适量的备用导线,以便于更换。备用导线应是线扎中最长的导线。 (4)扎要用绳或线扎搭扣绑扎,但不宜绑得太松或太紧。绑得太松会失去线扎的作用,太紧又可能损伤导线的绝缘层。同时,打结时系结不应倾斜,也不能系成椭圆形,以防止线束松散。 (5)扎结与结之间的距离要均匀,间距的大小要视线扎直径的大小而定, 一般间距取线扎直径的2~3倍。在绑扎时还应根据线扎的分支情况适当增加或减少结扎点,为了美观,结扣一律打在线束下面。 (6)扎分支处应有足够的圆弧过渡,以防止导线受损。通常弯曲半径应比线扎径大两倍以上。 (7)需要经常移动位置的线扎,在绑扎前应将线束拧成绳状(约15°),并缠绕聚氯乙烯胶带或套上绝缘套管,然后绑扎好。 (8)扎时不能用力拉线扎中的某一根导线,以防止把导线中的芯线拉断。 2.线扎制作方法 ①剪截导线及线端加工 ②线端印标记 ③制作配线板 ④排线 ⑤扎线 | ||

检查与评价 15min | 1.导线的制作要求? 2.元器件引线成形的方法有哪些? | ||