教案

学习任务4.1 | 表贴元件安装 | 学时 | 4 |

讲授,演示 130min | 一、表面安装工艺概述 (一)现代电子制造特点 与传统电子制造比较,现代电子制造具有: 1.多学科交叉综合:机、光、电,材、力、 化、控、计、网、管等; 2.高起点,高精度;

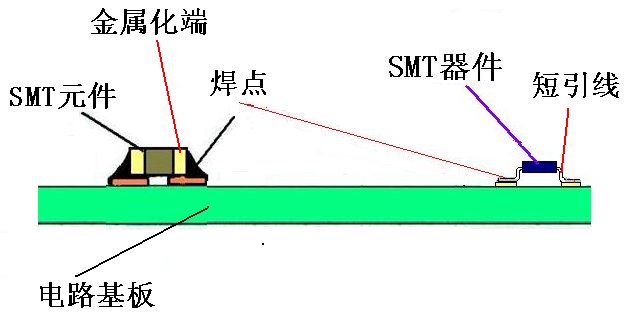

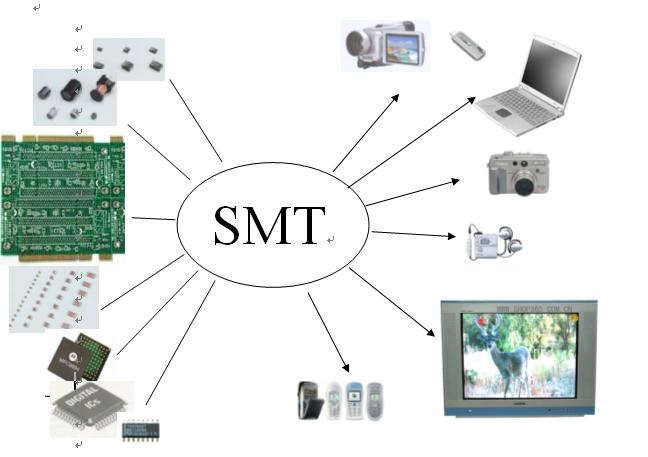

(二) SMT的基本概念 表面安装技术,英文称之为 “Surface MounTechnology”,简称SMT,它是指用自动组装设备将片式化、微型化的无引脚或短引线表面组装元件/器件(简称SMC/SMD,常称片状元器件)直接贴、焊到印制线路板(PCB)表面或其它基它基板的表面规定位置上的一种电子联装技术。由SMT技术组装形成的电子电路模块或组件被称为表面组装组件(SMA)。 (三)表面组装技术示意图

(四)SMT的回顾 20世纪70年代,以发展消费类产品著称的日本电子行业首先将SMT在电子制造业推广开来,并很快推出SMT专用焊料和专用设备,为SMT的发展奠定了坚实的基础。

(五)SMT技术的特点 1.传统通孔插装技术及其特点

亦称通孔组装技术(Through H0le PackagTechnology)、穿孔插入组装技术或穿孔插装技术,简称THT 。这是一种将元器件的引脚插入印制电路板的通孔中,然后在电路板的引脚伸出面上进行焊接的组装技术。

2.SMT与THT比较 3.SMT优点

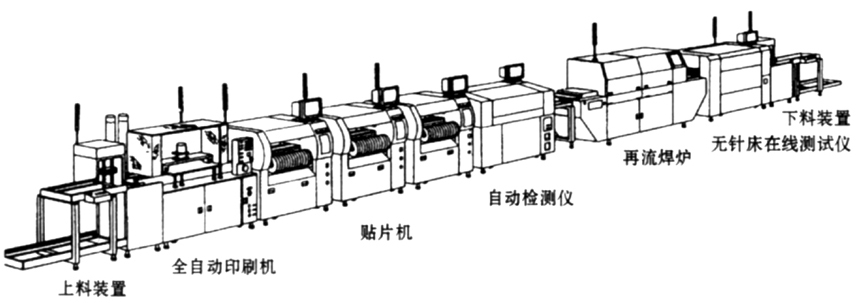

(六)SMT的内容 1.SMT组成 2.SMT的主要组成部分 3.SMT生产系统的基本组成 由表面涂敷设备、贴装机、焊接机、清洗机、测试设备等表面组装设备形成的SMT生产系统习惯上称为SMT生产线。

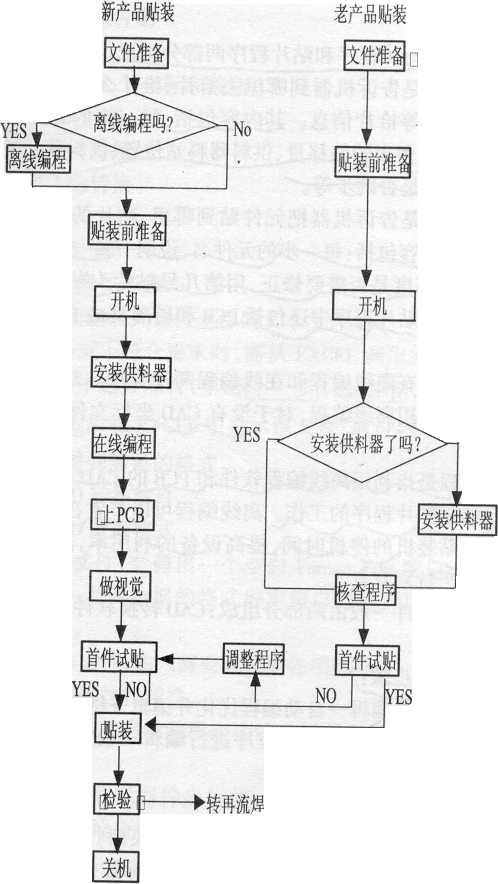

(七)SMT发展动态 二、表面安装工艺要求 (一)工艺目的 本工序是用贴片机将片式元器件准确地贴放到印好焊膏或贴片胶的PCB表面相对应的位置上。 (二)贴片工艺要求 1.贴装元器件的工艺要求 (1)各装配位号元器件的类型、型号、标称值和极性等特征标记要符合产品的装配图和明细表要求。 (2)贴装好的元器件要完好无损。 (3) 贴装元器件焊端或引脚不小于1/2厚度要浸入焊膏。对于一般元器件贴片时的焊膏挤出量(长度)应小于0.2mm,对于窄间距元器件贴片时的焊膏挤出量(长度)应小于0.1mm。 (4)元器件的端头或引脚均和焊盘图形对齐、居中。由于再流焊时有自定位效应,因此元器件贴装位置允许有一定的偏差。 2.保证贴装质量的三要素 (1)元件正确 (2)位置准确 (3)压力(贴片高度)合适 三、贴片工艺流程 (一) 全自动贴片机贴片工艺流程

编程的方法有离线编程和在线编程两种方法。对于在CAD坐标文件的产品可采用离线编程,对于没有CAD坐标文件的产品,可采用在线编程。 (二)离线编程 贴装机是计算机控制的自动化生产设备。贴片之前必须编制贴片程序。 1.贴片程序由拾片程序和贴片程序两部分组成。 (1)拾片程序就是告诉机器到哪里去拾片、拾什么样的元件、元件的包装是什么样的等拾片信息。 (2)贴片程序就是告诉机器把元件贴到哪里、贴片的角度、贴片的高度等信息。 离线编程软件一般由两部分组成:CAD转换软件和自动编程并优化软件。 2.离线编程的步骤: (1)PCB程序数据编辑; ①CAD数据转换 ②利用贴装机自学编程产生的坐标程序通过软件进行转换和编辑 ③利用扫描仪产生元器件的坐标数据(必须具备坐标转换软件) (2)自动编程优化并编辑; ①打开程序文件 ②输入PCB数据 ③对凡是元件库中没有的新元件逐个建立元件库 ④自动编程优化并编辑 (3)将数据输入设备; ①将优化好的程序复制到软盘 ②再将软盘上的程序输入到贴装机 (4)在贴装机上对优化好的产品程序进行编辑(7条); (5)校对检查并备份贴片程序(5条)。 (三)在线编程 对于已经完成离线编程的产品,可直接调出产品程序,对于没有CAD坐标文件的产品,可采用在线编程。 在线编程是在贴装机上人工输入拾片和贴片程序的过程。拾片程序完全由人工编制并输入,贴片程序是通过教学摄像机对PCB上每个贴片元器件贴装位置的精确摄像,自动计算元器件中心坐标(贴装位置),并记录到贴片程序表中,然后通过人工优化而成。 1.编制拾片程序 (1)拾片程序编制内容 在拾片程序表中对每一种贴装元器件输入以下内容: a.元件名,例如2125R 1K; b.输入X、Y、Z拾片坐标修正值; c.输入拾片(供料器料站号)位置; d.输入供料器的规格; e.输入元件的包装形式(如散件、编带、管装、托盘); f.输入有效性(若有某种料暂不贴时,选Not Available);g.输入报警数(如输入50,当所用元件数减少为50时,就会有报警信息)。 (2)拾片程序编制方法 2.编制贴片程序 (1)贴片程序编制内容(9条); (2)Mark以及元器件贴片坐标输入方法 Mark和Chip元件坐标的输入方法可用一点法或两点法,SOIC、QFP等器件的中心坐标输入方法可用两点法或四点法 3.人工优化原则 (1)换吸嘴的次数最少。 (2)拾片、贴片路程最短。 (3)多头贴装机还应考虑每次同时拾片数量最多。 4.在线编程注意事项 (1)输入数据时应经常存盘,以免停电或误操作而丢失数据; (2)输入元器件坐标时可根据PCB元器件位置顺序进行; (3)所输人元器件名称、位号、型号等必须与元件明细和装配图相符; (4)拾片与贴片以及各种库的元件名要统一; (5)编程过程中,应在同一块PCB上连续完成坐标的输入,重新上PCB或更换新PCB都有可能造成贴片坐标的误差。 (6)凡是程序中涉及到的元器件,必须在元件库、包装库、供料器库、托盘库、托盘料架库、图像库建立并登记,各种元器件所需要的吸嘴型号也必须在吸嘴库中登记。 (四)安装供料器 1.按照离线编程或在线编程编制的拾片程序表将各种元器件安装到贴装机的料站上。 2.安装供料器时必须按照要求安装到位。 3.安装完毕,必须由检验人员检查,确保正确无误后才能进行试贴和生产。 (五)做基准标志(Mark)和元器件的视觉图像 自动贴装机贴装时,元器件的贴装坐标是以PCB的某一个顶角(一般为左下角或右下角)为源点计算的。而PCB加工时多少存在一定的加工误差,因此在高精度贴装时必须对PCB进行基准校准。 基准校准是通过在PCB上设计基准标志(Mark)和贴装机的光学对中系统进行校准的。 基准标志(Mark)分为PCB基准标志和局部基准标志。 1.做基准标志(Mark)图象 (1)PCB Mark是用来修正PCB加工误差的。 (2)局部Mark的作用 (3)Mark图像的制作方法 (4)Mark图像的制作要求 2. 将未在图像库中登记过的元器件制作视觉图像 (1)元器件视觉图像的作用 (2)元器件视觉图像的制作方法 (3)元器件视觉图像的制作要求 (六)制作程序

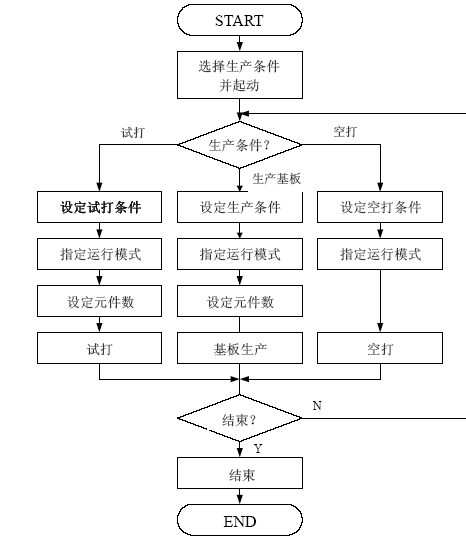

1.生产模式 在生产中,有以下 3 种生产模式。 基板的生产、试打、空打中,可分别设定生产条件、试打条件及空打条件。 2.生产流程 3.生产准备 四、首板试贴及检验 (一)首件试贴并检验 1.程序试运行 程序试运行一般采用不贴装元器件(空运行) 方式,若试运行正常则可正式贴装。 2.首件试贴 (1)调出程序文件; (2)按照操作规程试贴装一块PCB; 3.首件检验 (1)检验项目 ①各元件位号上元器件的规格、方向、极性是否与工艺文件(或表面组 装样板)相符; ②元器件有无损坏、引脚有无变形; ③元器件的贴装位置偏离焊盘是否超出允许范围。 (2)检验方法 检验方法要根据各单位的检测设备配置而定。普通间距元器件可用目视检验,高密度窄间距时可用放大镜、显微镜、在线或离线光学检查设备(AOI)。 (3)检验标准 按照本单位制定的企业标准或参照其它标准(例如IPC标准或SJ/T10670-1995表面组装工艺通用技术要求)执行。 (二)根据首件试贴和检验结果调整程序或重做视觉图像 1.如检查出元器件的规格、方向、极性错误,应按照工艺文件进行修正程序; 2.若PCB的元器件贴装位置有偏移,用以下两种方法调整; (1)若PCB上的所有元器件的贴装位置都向同一方向偏移,这种情况应通过修正PCB Mark的坐标值来解决。把PCB Mark的坐标向元器件偏移方向移动,移动量与元器件贴装位置偏移量相等,应注意每个PCB Mark的坐标都要等量修正; (2)若PCB上的个别元器件的贴装位置有偏移,可估计一个偏移量在程序表中直接修正个别元器件的贴片坐标值,也可以用自学编程的方法通过摄像机重新照出正确的坐标。 3.如首件试贴时,贴片故障比较多要根据具体情况进行处理。 (三)连续贴装生产 按照操作规程进行生产。 贴装过程中应注意的问题: 1.拿取PCB时不要用手触摸PCB表面,以防破坏印刷好的焊膏; 2.报警显示时,应立即按下警报关闭键,查看错误信息并进行处理; 3.贴装过程中补充元器件时一定要注意元器件的型号、规格、极性和方向。 (四) SMT在生产中的质检和故障处理 1.组装前的检验 (1)来料检验; (2)表面组装元器件(SMC/SMD)检验; (3)印制电路板(PCB)检验。 2.印刷焊膏工序 (1)丝网印刷技术 ; (2)印刷焊膏工序的检验; (3)焊膏印刷的缺陷、产生原因及对策。 3.贴片工序 (1)贴片技术; (2)贴片工序的检验; (3)检验方法; (4)检验标准。 五、贴片故障及排除 贴装机运行的正常与否,直接影响贴装质量和产量。要使机器正常运转,必须全面了解机器的构造、特点,掌握机器容易发生各种故障的表现形式、产生故障的原因以及排除故障的方法。只有及时发现间题,查出原因,并及时纠正解决,排除故障。才能使机器发挥其应有的贴装效率。 (一)常见故障 1.机器不起动; 2.贴装头不动; 3.上板后PCB不往前走; 4.拾取错误; 5.贴装错误。 (二)产生故障的主要原因 1.传输系统——驱动PCB、贴装头运动的传输系统以及相应的传感器; 2.气路——管道、吸嘴; 3.吸嘴孔径与元件不匹配; 4.程序设置不正确——图象做得不好或在元件库没有登记; 5.元件不规则——与图象不一致; 6.元件厚度、贴片头高度设置不正确。 六、手工贴片工艺 (一)手工贴装的应用范围 1.由于个别元器件是散件、特殊元件没有相应的供料器、或由于器件的引脚变形等各种原因造成不能实现在贴装机上进行贴装时,作为机器贴装后的补充贴装; 2.新产品开发研制阶段的少量或小批量生产时; 3.由于资金紧缺,还没有引进贴装机,同时产品的组装密度和难度不是很大时。 (二)手工贴装工艺流程 1.手工贴装工具 (1)不锈刚镊子; (2)吸笔; (3)3—5倍台式放大镜或5—20倍立体显微镜(用于引脚间距0.5mm以下时); (4)防静电工作台; (5)防静电腕带。 2.贴装顺序 (1)先贴小元件,后贴大元件; (2)先贴矮元件,后贴高元件; (3)先轻后重。安装过程中,先装轻型器件,后装重型器件; (4)先例后装。安装过程中,同时采用了例接、螺接、焊接等工艺时,应先例接,然后螺接,最后焊接; (5)先里后外。在将组合件进行整机连接时,首先从机架内的组合进行安装,然后逐步向外安装; (6)一般按照元件的种类安排流水贴装工位。每人贴一种或几种元件;数量多的元件也可安排几个贴装工位。 (7)可在每个贴装工位后面设一个检验工位,也可以几个工位后面设一个检验工位,也可以完成贴装后整板检验。要根据组装板的密度进行设置; (8)易碎后装。先装常规、普通元器件,后装易撮、易碎元件,可防止安装中的损坏; (9)保持工作场地整洁有序,有效地控制生产余料造成的危害; (10)安装人员要有责任心,养成良好的工作习惯; (11)严格的操作规程、完备的保护措施、完善的防火和安全用电规章制度等是生产中不可忽视的因素。 3.手工贴装方法 (1)矩形、圆柱型Chip元件贴装方法 (2)SOT贴装方法 (3)SOP、QFP贴装方法 (4)SOJ、PLCC贴装方法 4.技术要求 (1)贴装静电敏感器件必须带良好的防静电腕带,并在接地良好的防静电工作台上进行贴装; (2)贴装方向必须要符合装配图的要求; (3)贴装位置准确,引脚与焊盘对齐,居中,切勿贴放不准,在焊膏上拖动找正; (4)元器件贴放后要用镊子轻轻锨压元器件体顶面,使贴装元器件焊端或引脚不小于1/2厚度要浸入焊膏。 | ||

学生识别 30min | 各种类型的连接技术 | ||

检查评价 10 min | 1.线绕枪的使用注意事项有哪些? 2.螺纹连接的分类有哪些? | ||

小结 10 min | 课程小结 | ||