机电一体化技术综合训练

刘加利

- 1

-

- 加盖拧盖单元组装调试

- 2

-

- 机电一体化技术核心技术

- 3

-

- 颗粒上料单元组装调试

- 4

-

- 检测分拣单元组装调试

- 5

-

- 触摸屏控制与整机调试

- 6

-

- 机器人单元运行调试

- 7

-

- 智能仓储单元调试

- 8

-

- 课程简介

- 9

-

- 拓展资料

第3课时

| 颗粒上料单元组成(点击图标查看) |

| 颗粒上料单元装配图(点击图标查看) |

| 颗粒上料单元电气控制图(点击图标查看) |

| 颗粒上料单元端子图(点击图标查看) |

机电一体化技术是将机械技术、电工电子技术、信息机电一体化技术、传感器技术等多种技术进行有机地结合,并应用到实际中去的综合技术。

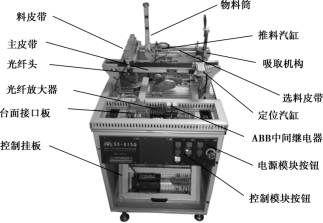

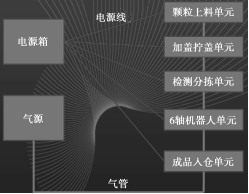

SX-815Q机电一体化综合实训设备,共分为颗粒上料、加盖拧盖、检测分拣、6轴机器人和成品入仓5个基本工作单元和几个扩展单元,工作单元由工业机器人、PLC、特殊功能模块、变频器、伺服驱动、步进驱动、气动元件、触摸屏等工业控制器件构成。

(二)颗粒上料单元介绍

1.颗粒上料单元的功能

颗粒上料单元是机电一体化综合实训设备(MPS)中的起始单元,在整个系统中,起着向系统中的其他单元提供原料的作用,相当于实际生产加工系统(生产线)中的自动上料系统。它的具体功能是:空瓶被人工摆放在上料皮带(短皮带)上,启动运行后,瓶子被逐个运送到填装输送皮带上(长皮带);颗粒分拣机构开始工作,推料汽缸将2个小料筒内的颗粒推送到分拣皮带上,分拣机构筛选出白色小料块,然后输送到出料位;当瓶子输送到填装位后,填装机构吸取出料位的颗粒,然后填装到瓶子里;瓶子里装到3个颗粒后,瓶子被输送到下一个单元。

2.颗粒上料单元的结构组成

颗粒上料单元的结构组成如图1-2所示。其主要由上料皮带、主皮带、光纤传感器、控制挂板、磁感应式接近开关、推料汽缸、定位汽缸、吸取机构、选择料皮带、物料筒、ABB中间继电器、按钮(操作面板)板等组成。归结为3个模块,即:上料传送模块、选料模块和物料填装机构。

(1)上料传送模块

上料传送模块主要任务是将瓶子送到颗粒填装位,然后又将填装颗粒后的瓶子送到下一单元。其组成部分有上料皮带、传送皮带、光纤传感器、定位汽缸及定位后限的磁性传感器。

上料皮带和传送皮带由直流电动机拖动,直流电动机的工作流程又由PLC程序控制其启动与停止。

在主皮带始端(上料皮带末端)和末端(颗粒填装位)各安装一光电传感器(光纤传感器),用于瓶子的到位检测。

光电式传感器是用光电转换器件作敏感元件、将光信号转换为电信号的装置。光电式传感器的种类很多,按照其输出信号的形式,可以分为模拟式、数字式、开关量输出式。以开关量形式输出的光电传感器,即为光电式接近开关。光电式接近开关主要由光发射器和光接收器组成。

磁性开关的调节:打开气源,待汽缸在初始位置时,移动磁性开关的位置,调整汽缸的缩回限位,待磁性开关点亮即可,如图1—15所示;再利用小一字螺丝刀对气动电磁阀的测试旋钮进行操作,按下测试旋钮,顺时针旋转90°即锁住阀门,如图1—16所示,此时汽缸处于伸出位置,调整汽缸的伸出限位即可。

在主皮带颗粒填装位处安装一定位汽缸,用于固定瓶子。也就是说,当传送带将瓶子送到颗粒填装位,光纤传感器检测到物料时,定位汽缸延时伸出,将瓶子固定,等待颗粒吸取机构进行颗粒填装,当颗粒数达到填装要求,定位汽缸缩回。定位汽缸的伸出、缩回由PLC程序控制单向电磁阀的气流方向决定,伸出缩回速度由汽缸上的节流阀控制。

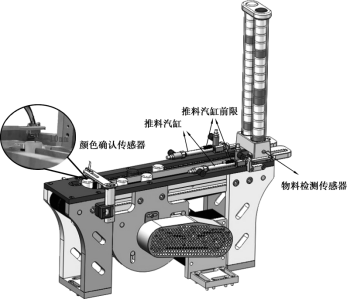

(2)选料模块

图1—23所示为选料模块结构示意图,选料模块主要任务是按照控制要求选择颗粒。主要结构有选料皮带、A料筒、B料筒、推料汽缸A、推料汽缸B、传感器(颜色确认色)等。

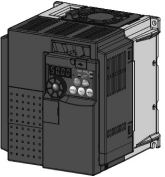

选料皮带由三相交流异步电动机拖动其正反转,而三相交流异步电动机的旋转方向和转速又由PLC程序控制变频器输出控制。

想一想?

三相交流异步电动机的调速方式有哪些?三相异步电动机的转速与频率的关系?1)变频器FR—D700的使用

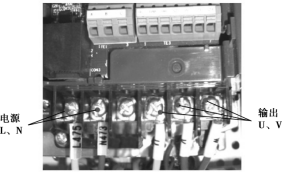

图1—24所示为FR—700的变频器,图1—25所示为变频器电源接线图,图1—26所示为信号接线图,图1—27所示为变频器操作面板示意图。

变频器各功能键的作用为:

运行模式显示:PU运行时,PU亮灯;外部模式运行时,EXT亮灯,网络运行模式时,NET亮灯。

监示区:显示频率、参数号等。

单位显示:显示频率时,Hz亮灯;显示电流时,A亮灯。

M旋钮:用于变更频率设定、参数设定值等。

模式切换:用于切换各设定模式。

运行模式切换:用于PU/EXT模式切换。

运行状态显示:用于变频器动作中亮灯/闪烁。

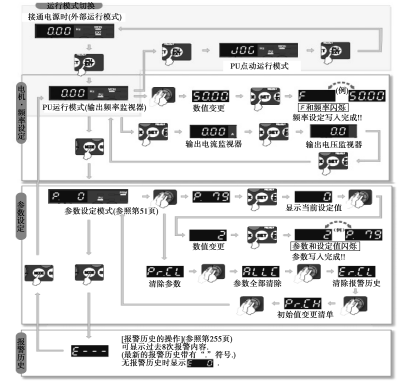

变频器基本操作步骤如图1—28所示,出厂时设定值。变更频率参数时步骤为:

①电源接通时显示的监视器画面;

②按 ![]() 键,进入PU运行模式;

键,进入PU运行模式;

③按 键,进入参数模式;

键,进入参数模式;

④旋转 旋钮,将参数编号设定为P.1;

⑤按 键,读取当前的设定值,显示“1200”;

键,读取当前的设定值,显示“1200”;

⑥旋转旋钮,将值设定为“50.00”;

⑦按 键设定。

键设定。

按同样步骤可设置其他频率,如电动机高速、中速和低速的参数编号分别为Pr.4、Pr.5、

Pr.6,可分别设置它们的频率值来得到电动机的不同转速。2)变频器的应用原理

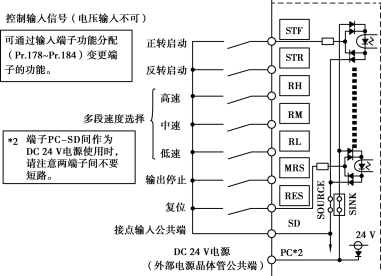

控制输入信号如图1—29所示,控制输出信号如图1—30所示。

3)选料机构的调试

①料筒物料传感器调试:传感器安装时要注意光纤头顶端与料筒内壁平齐,不能超出内壁。料筒没物料时,检测传感器没有输出;向料筒加入一个物料时,检测传感器要有输出。阀值可以通过放大器调节。

②物料颜色确认传感器调试:选两个(蓝白各一个)颗粒物料分别置于颜色确认传感器的正下方,白色物料时,X2和X3都有输出;蓝色物料时,只有X3有输出。这两个传感器可以用组合的方式鉴别出蓝白色物料,在演示程序里是选取白色物料为例。X2和X3的光纤放大器预设值两者之间的差值不低于500。

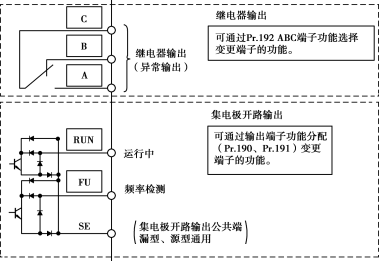

③物料颜色确认传感器位置调试:物料颜色确认传感器与正下方的物料之间的距离为5~10mm,传感器的安装位置要在颗粒物料每次运行轨迹的正上方,保证物料经过传感器时是检测物料的中心;调整传感器的安装片的位置,保证物料在反转之前停止时,物料至少有4/5的部分在反转皮带上面。

在初始启动时,首先用颗粒物料将料筒填满料,不被选取物料数量为被选取物料数量的1/6。在两条循环带上可以放置1~8个物料,不宜过多,避免物料在筛选时拥挤,如图1—23所示。

(3)物料填装机构

该模块的主要任务是将选料机构按控制要求选出来的颗粒吸取搬运到物料填装位装入瓶子里。

物料填装机构的调试

①传感器调试:填装机构的上下、左右限位参考磁性开关的调节进行调试。吸盘填装时传感器检测位置为吸盘填装进入料瓶的1/5处,传感器能感应到的位置。

②物料填装机构位置调试:填装机构位置包括取料位和填装位,如图1—31和图1—32所示。取料位应与循环输送带反转后物料停止位置一致,吸盘下行取料时应正对物料中心,如有偏差可以调整整个填装机构的位置(偏差较大时)也可以调节旋转汽缸的调整螺丝(偏差较小时)。填装位为定位汽缸顶住物料瓶,吸盘吸住的物料块正好在瓶口中心的正上方位置,如有偏差可以调整整个填装机构的位置(偏差较大时),也可以调节旋转汽缸的调整螺丝(偏差较小时),如图1—33所示。

(4)操作面板(按钮板)

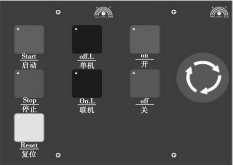

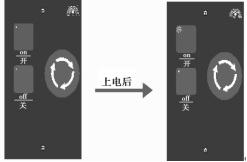

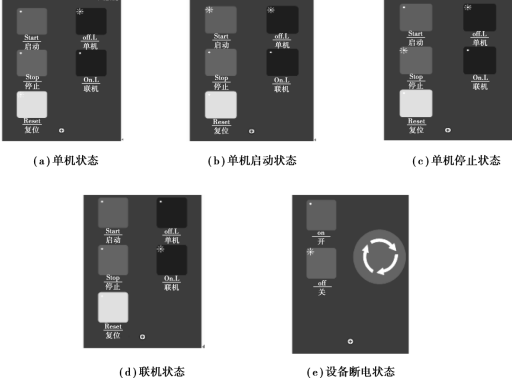

如图1—34所示为设备操作面板,包括电源操作和控制操作面板,电源操作面板上标有“开”“关”按钮,另有一急停开关,如图1—35所示。控制面板上标有“启动”“停止”“复位”“单机”“联机”5个按键及指示灯,如图1—36所示。

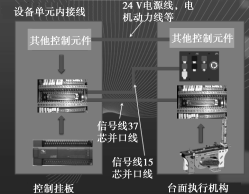

(5)设备单元内部接线

设备单元内部接线如图1—37所示。

(6)各单元间的连接

各单元间的连接如图1—38所示。